Am 01. April 1938 gründeten die Brüder Peter Metten (1913-1985) und Josef Metten (1920-2014) das Unternehmen P. + J. Metten OGH als Baustoffhandel in Bergisch Gladbach. Peter Metten hatte bereits eine Baustofflehre abgeschlossen und Josef war Industriekaufmann.

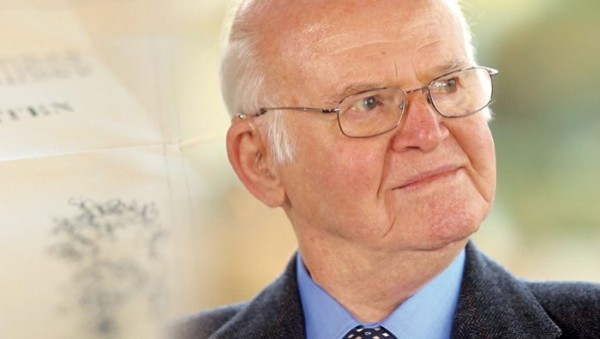

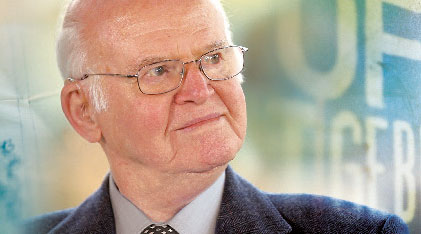

Josef Metten (1920-2014)

Auch wenn in Bergisch Gladbach schon vier Baustoffhändler etabliert waren, wagten die jungen Brüder den Schritt in die Selbstständigkeit. Um dem Unternehmen ein Startkapital zu geben, nahm ihr Vater eine Hypothek von 5000 Reichsmark auf sein kleines Reihenhaus auf.

Die beiden Jungunternehmer machten den Führerschein und kauften einen Kleinwagen DKW Reichsklasse, um die Ware ein- und ausliefern zu können. Einen ersten Lagerplatz fanden sie an der Odenthaler Straße. Dieser erwies sich als sehr ungünstig, weil die Hofeinfahrt zwischen zwei Häusern lag und so eng war, dass kein Lastwagen hineinfahren konnte. Alles musste von der Straße von der Hand auf einen Kleinwagen umgeladen werden und bei der Auslieferung wieder aufgeladen. „Manchmal musste ich am Tag 200 Sack Zement ganz allein bewegen“, berichtete Josef Metten.

Mit Hubert Oberbörsch, dem späteren Prokuristen der Firma, wurde bereits 1939 ein erster kaufmännischer Lehrling eingestellt. Kurz darauf zog die Firma an die Britanniahütte um.

Bei Ausbruch des Krieges wurde Josef Metten eingezogen und kehrte im Herbst am 01.09.1945 – als einer der ersten in Bergisch Gladbach – aus russischer Kriegsgefangenschaft zurück. Während der Kriegszeit hatte Peter Metten den Betrieb weitergeführt, da er nicht eingezogen worden war. Eine wichtige Einnahmequelle in dieser Zeit war eine bereits aufgegebene Kiesgrube, die die Brüder gekauft, entrümpelt und wieder in Betrieb genommen hatten. Aus dieser Grube wurde hauptsächlich Quarzsand abgebaut, der bevorzugt von den Stuckateuren für Außenputz verwendet wurde. Neben dem Sand wurden noch in kleinerem Umfang Ton und Dolomit abgebaut.

Im Jahre 1941 hatten die Brüder ein 20.000 m² großes Gelände zwischen Paffrather Straße und Alte Wipperfürther Straße in Bergisch Gladbach gekauft, wo sie ein Behelfsheim errichten durften. Nach Kriegsende konnten dort Hallen und ein Bürogebäude gebaut werden. Die Kiesgrube wurde aufgegeben.

Als der Krieg zu Ende war, gab es keinen Zement und nur wenig Kohle, die für die Zementherstellung benötigt wurde. Als die Zementwerke bekannt gaben, dass man für die Zementherstellung auch Kohlenstaub einsetzen kann, begannen die Brüder Metten, bei den Kohlenhändlern in der Umgebung den Abrieb zu sammeln, der beim Auf- und Abladen der Kohle entstand. Mit Besen und Schaufel haben sie den Kohlenstaub zusammengefegt, auf ihren kleinen LKW verladen und an die Zementwerke ausgeliefert. In ca. vier Wochen hatten sie eine LKW-Ladung gesammelt, die sie im Zementwerk gegen eine LKW-Ladung Zement eintauschten.

Die ersten Betonplatten mit den Abmessungen 30 cm mal 30 cm und einer Dicke von 5 cm wurden bei der Fa. Metten in Handformen gefertigt. Der Beton wurde mit der Schaufel in eine Form gefüllt, festgeklopft und auf ein Blech gekippt. Die Masse härtete aus und die Betonplatte war fertig. Der Anfang des Betonsteinwerks Metten hatte begonnen.

Die ersten größeren Lieferaufträge, u.a. zum Wiederaufbau der Fa. Zanders in Bergisch Gladbach, erforderten die Anschaffung von speziell für die Betonsteinfertigung entwickelte Maschinen.

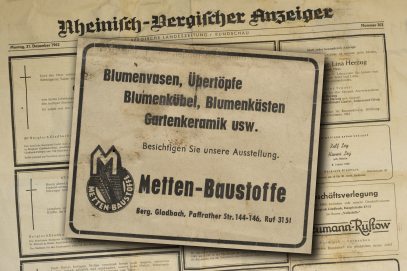

Da das Betriebsgrundstück in der Nähe eines Wohngebiets lag, war die dringend notwendige Ausweitung der Fabrikation nur sehr schwer möglich. Infolgedessen machte man sich auf die Suche nach einem neuen Grundstück und es gelang den Brüdern Metten Ende der 1960er Jahre, entlang der Landstraße nach Olpe - neben der heutigen Autobahnausfahrt „Overath“ - ein Grundstück als Industriegelände zu erwerben. Dort wurden die ersten Hallen für die Betonsteinfertigung errichtet. Der Baustoffhandel der Fa. Metten verblieb auf dem Gelände in Bergisch Gladbach und wurde von der Familie Peter Metten weiter geführt.

Die Nachfrage nach Betonplatten entwickelte sich in den 1960er Jahren sehr positiv und neben der rein funktionalen Flächenbefestigung wurden mit den Waschbetonplatten erste gestalterische Akzente gesetzt. Um die Herstellung des Waschbetons mit seiner rauen strukturierten Oberfläche zu optimieren, wurde die Oberfläche der Betonplatte mit einem wasserfesten Natron-Papier bedeckt, wodurch die Oberfläche nicht so schnell aushärtete wie das übrige Material. Wenn nach 1-2 Tagen das Papier entfernt wurde, konnte die Oberfläche abgebürstet werden, so dass die Materialstruktur und die Kieselsteine im Beton sichtbar wurden. Das wasserfeste Papier lieferte die Fa. W. Bosch + Co. in Wipperfürth. Josef Metten war damit eine der ersten Innovationen in der Betonsteinfertigung gelungen.

Ein weiterer gestalterischer Akzent erfolgte mit der Herstellung von farbigen Betonplatten mit einer schieferartigen Oberflächenstruktur. Die Fa. Hoegl in München hatte dazu ein entsprechendes Fertigungsverfahren entwickelt, damit die Platte wie bruchrauer Wesersandstein aussah. Von ihr bekam die Fa. Metten eine Lizenz für die Fertigung und den Vertrieb in einem recht großen Gebiet an Rhein und Ruhr.

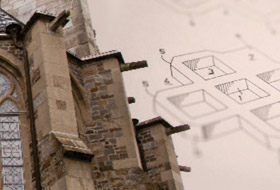

Die Initialzündung für die Entwicklung eines Betonsteines, der sowohl eine Flächenbefestigung als auch eine Begrünung mit Wasserdurchlässigkeit ermöglichte, kam Josef Metten 1969 beim Besuch der Altenberger Doms an dessen Lettner-Gitter im hinteren Teil des Doms. Das Lettner-Gitter trennte früher den Bereich der Mönche von dem der Gemeinde. Er dachte: „Wenn man aus dem Stein Löcher ausschneidet und zwar so, dass alle Enden des Steins geschlossen sind, und wenn man die Steine dann aneinanderlegt, ergibt sich wieder ein Gitter. Wenn man die Löcher mit Erde füllt, könnte man darin Gras säen.“ Die Erfindung wurde durch eine Patenterteilung gesichert. Der Rasengitterstein ist heute weltweit zu finden und trägt noch häufig den Namen „MeBa-Rasengitterstein“ – MeBa stand seinerzeit für Metten Baustoffe.

Hans-Josef, der Sohn von Josef, folgte seinem Vater 1977 in das Unternehmen und brachte seine Ideen und Visionen ein. So wurde Mitte der 80er-Jahre der rote Apfel im Logo eingeführt. Damals wie heute steht er für den Wunsch der Kunden, ihren Garten wie ein kleines Paradies zu gestalten. Viele Anregungen für die Gestaltung von Gärten und Parks finden die Interessenten in dem Ausstellungspark auf dem Firmengelände in Overath. Hans-Josef Metten war es auch, der 1990 entschied, sich ausschließlich auf Betonsteine mit hochwertigen und veredelten Oberflächen zu spezialisieren.

Metten Stein+Design richtete sich immer mehr im Bereich Technologie und Innovation aus. Um die Jahrtausendwende wurde Belpasso® entwickelt – ein Stein mit spezieller Oberflächenveredelung, die die Steine langsamer verschmutzen lässt - von der sich sogar Kaugummi nahezu rückstandslos entfernen lässt. Diese Eigenschaften machten den Stein z.B. für die vielen McDonald´s Filialen interessant, an denen Belpasso® noch heute zu sehen ist. Belpasso® ist patentiert und wurde bis in die USA und Kanada importiert.

v.l.n.r.: Dr. Michael Metten, Hans-Josef Metten (1950-2010), Hildegard Metten

Im Jahr 2005 folgte Umbriano® – ein Stein mit einer gemaserten Oberfläche, die aufgrund der Einzigartigkeit eines jeden Steins an gesägten Naturstein erinnert. Umbriano® ist ebenfalls patentiert und wird mittlerweile weltweit verlegt.

Nach dem Tod von Hans-Josef Metten im Jahr 2010 übernahm Dr. Michael Metten, der Enkel des Firmengründers und Sohn von Hans Josef Metten, die Geschäftsführung. Zu diesem Zeitpunkt war er erst drei Jahre im Unternehmen tätig. Er forcierte den Aufbau eines Netzwerks mit zahlreichen Lizenznehmern weit über die Grenzen Europas hinaus. Nicht nur in USA und Kanada, sondern auch in fernen Ländern wie u.a. Saudi-Arabien, Dubai, Südkorea und Israel werden heute Betonsteine nach dem Overather Vorbild produziert.

Text: Edmund Ruppert

so lautet der Titel eines kleinen Films, der anlässlich unseres 75-jährigen Jubiläums von den Anfangsjahren des Unternehmens berichtet – und davon, was Kohlenstaub, eine Hochzeit und der Altenberger Dom mit der Produktion von Betonsteinen zu tun haben.

Zum 75jährigen Jubiläum 2013 haben wir ein ausführliches Interview mit Josef Metten (1920-2014) geführt, der von den Anfängen und der Erfolgsgeschichte des Unternehmens METTEN erzählt. Dazu wurde ein kleiner Film produziert, der die damalige Stimmung und die Entstehung der Idee für den berühmten Rasengitterstein wiedergibt.

Josef Metten (1920-2014)

JM: Da ich noch nicht volljährig war, lief die Firma zuerst nur auf meinen Bruder. Von ihm kam auch die Idee, sich selbständig zu machen. Peter hatte eine Baustofflehre gemacht und ich hatte mit 14 Jahren eine kaufmännische Lehre bei der damaligen Glaswatte-Gesellschaft (heute Grünzweig + Hartmann) begonnen, war also ausgebildeter Industriekaufmann. Als wir angefangen haben, gab es bereits vier Baustoffhändler in Bergisch Gladbach. Die waren natürlich alle schon fest im Sattel. Aber wir waren beide noch nicht verheiratet und lebten noch bei unseren Eltern, brauchten also kaum Geld. Warum also nicht etwas Eigenes aufziehen?

JM: Mein Vater nahm für unser Vorhaben eine Hypothek von 5.000 Reichsmark auf sein kleines Reihenhaus auf. Der hatte Vertrauen in seine Burschen. Wir hatten uns vorher schon einen Kleinwagen angeschafft, einen DKW Reichsklasse für 2.500 Reichsmark, und hatten beide einen Führerschein – das war natürlich wichtig.

JM: Wir hatten sehr viele Leute, die uns gut gesonnen waren. Wir bemühten uns auch immer fleißig, nett und freundlich zu sein – so kamen die ersten Kunden. Aber leider ging dann auch ein Sturm gegen die jungen Mettens los. Die wären kein Fachleute. Die hätten nicht genügend Lager. Damals gab es schon den Verband westdeutscher Baustoffhändler. Wenn man da Zement kaufen wollte, musste man Mitglied sein. Und das waren wir ja nicht. Und dann haben alle vier Baustoffhändler, die in Bergisch Gladbach ansässig waren, bei den Verbänden gegen uns gearbeitet. Wir mussten also unseren Zement über einen Großhändler kaufen.

JM: Anfangs hatten wir einen Lagerplatz an der Odenthaler Straße, der sich allerdings schon bald als ungünstig erwies. Die Hofeinfahrt befand sich zwischen zwei Häusern, so dass schwere Lastzüge mit 15 Tonnen nicht in den Hof fahren konnten. Die mussten an der Straße parken, wir haben dort die Ladung auf einen kleinen LKW umgeladen. Das musste alles auf den Buckel – ein ganzes Jahr lang haben wir das so gemacht. Anfang 1939 haben wir dann da einen Lagerschuppen gemietet.

JM: Den ersten kaufmännischen Lehrling haben wir Anfang 1939 eingestellt: Hubert Oberbösch, unserer späterer Prokurist. Sein Sohn ist jetzt übrigens auch Prokurist bei uns. Das war ein fleißiger Kerl. Bis dahin hatten mein Bruder und ich alles alleine gemacht. Da war ich Lagerarbeiter und Prokurist in einer Person – und habe manchmal am Tag 200 Sack Zement ganz alleine bewegt.

JM: Ja, teilweise nur mit seiner Frau, denn unser Lehrling ist am Ende des letzten Kriegsjahres auch noch eingezogen worden. Ganz stillgestanden hat der Betrieb allerdings nie. Wir hatten damals eine Kiesgrube, die war aufgegeben worden und verkommen. Aus der Grube haben wir viel Quarzsand geholt und an Stukkateure geliefert für Außenputze. Auch Ton und Dolomit-Gestein war dort vorhanden. Der Dolomit wurde auch später für Kriegszwecke genutzt und wurde schließlich zur Haupteinnahmequelle während der Kriegsjahre.

JM: Als der Krieg zu Ende war, gab es keinen Zement und auch kaum Kohle. Wir erfuhren, dass man Kohleabrieb auch verfeuern konnte und die Zementwerke deshalb diesen gerne annahmen. Also machten meiner Bruder und ich uns daran bei den Kohlenhändlern in der Gegend den sogenannten Abrieb zu sammeln, der beim Auf- und Abladen der Kohle anfällt. Mit Schaufeln und Besen haben wir den Kohlestaub und feine Körnchen zusammengefegt und auf unseren kleinen LKW verladen und an die einzelnen Zementwerke geliefert. Jeden Tag sahen wir aus wie die Schornsteinfeger. Und hatten vielleicht alle vier Wochen eine Wagenladung zusammen. Dafür haben wir dann eine Wagenladung Zement bekommen – manchmal, wenn es Steinkohle war, sogar zwei.

„Mit Schaufeln und Besen haben wir den Kohlestaub und

feine Körnchen zusammengefegt und auf unseren kleinen LKW

verladen und an die einzelnen Zementwerke geliefert.“

JM: Ja, zu der Zeit lief eine Menge über Tauschhandel, man nannte das ‚kompensieren. Das war damals Gang und Gäbe, so konnte man sich über Wasser halten und so sind wir an Gips gekommen.

JM: Ja, das war während meines Heimaturlaubs. Im gleichen Jahr haben wir auch das 20.000 Quadratmeter große Gelände zwischen der Paffrather Straße und der Alten Wipperfürther Straße gekauft. Ende des Krieges bekam mein Bruder die Genehmigung, ein Behelfsheim auf dem Gelände zu bauen. Das steht übrigens heute noch. Das war schon im Rohbau, als ich zurückkam und dann haben wir das gemeinsam fertiggestellt. Den Kiesbetrieb konnten wir dann einstellen, da er keinen Umsatz mehr brachte. Also haben wir die Gleise und Kippwagen (Loren) dort rausgeholt und auf das neue Gelände gebracht. Nach und nach haben wir außerdem eine Halle und ein neues Bürogebäude gebaut. Unser erstes Büro war dieses Behelfsheim mit Anbau. Dort hat meine Frau – wir haben 1947 geheiratet – zeitweise die Buchführung gemacht und die Lieferscheine ausgestellt, wenn ich mit dem LKW unterwegs war. Mein Bruder erledigte den Außendienst. Schließlich kam Hubert Oberbösch aus der Kriegsgefangenschaft zurück. Und wir wurden in den Zementverband aufgenommen – als Großhändler. Das war 1950. Im gleichen Jahr ist unser Sohn geboren.

JM: Ja, ungefähr zu der Zeit. Wir haben erste Handformen angeschafft zur Herstellung von fünf Zentimeter starken Zementplatten im Format 30 x 30 cm, die damals sehr beliebt waren, um Höfe und Eingänge zu plattieren. Diese Zementplatten wurden von Hand gemacht: Ein halber Kubikmeter Sand, ein paar Sack Zement, der wurde gemischt und nass gemacht zu Mörtel, dann wurde der mit der Schaufel in die Form gefüllt, festgeklopft und dann auf ein Blech und in die Regale getragen – davon konnten wir so viele herstellen wie wir Zeit hatten. Außerdem haben wir ein Meter lange und 20 Zentimeter hohe Einfassungssteine für Beete hergestellt, ebenfalls aus Beton. Die wurden in der Eisenform gestampft, dann wurde die Form geöffnet, weggenommen und der Stein blieb auf dem Boden stehen bis er am anderen Tag abgebunden hatte und dann gelagert werden konnte.

JM: Genau. Und 1953 kam der erste Großauftrag: Die Firma Zanders brauchte 5.000 Quadratmeter Platten im Format 30x30x5 Zentimeter. Die sollten allerdings aus Basalt gemacht werden, da bekamen unsere handgeformten Steine nicht die nötige Festigkeit. Also musste eine Maschine her. Nach kurzer Suche hatten wir eine Firma gefunden, die solche Maschinen herstellte und tatsächlich – innerhalb von drei Monaten war die Maschine da. In der Zwischenzeit hatte ich mir eine Menge Literatur beschafft. Es gab schon eine Betonsteinzeitung damals und auch das erste Handbuch der Betonsteinindustrie. Ein oder zwei Jahre später kam die nächste Maschine dazu und noch eine – das Betonsteinwerk wuchs und wuchs, auch immer neue Gebäude waren nötig.

„Mitte der 1960er Jahre begann das Waschbetonzeitalter.

Ich dachte: Die mit der Hand zu machen, oh nein, da muss

man doch was anderes entwickeln.“

JM: 1968 haben wir das Gelände in Overath gekauft und die erste Halle gebaut, aber erst 1976 die gesamte Betonsteinproduktion dorthin verlegt. Das Areal in Bergisch Gladbach war irgendwann zu klein. Von Behördenseite aus durften wir außerdem keine Fabrikation mehr unterhalten, nachdem das Gebiet rundum zum Wohngebiet erklärt wurde. Denen wurde das zu laut. Unsere Maschinen machten Krach, den konnte man kilometerweit hören. Für uns war das Musik (lacht).

JM: Ja, aber wir konnten das Grundstück als Industriegelände kaufen, was sehr wichtig war. Anfangs galten wir noch als Gewerbebetrieb, aber dann kam eine Verordnung, unser Betrieb durfte nur noch im Industriegebiet gebaut werden. Und wir haben uns gesagt, wenn da die Autobahn vorbeigeht, ist das ein sehr günstiger Standort. Außerdem wussten wir von Anfang an, dass das Grundstück in Overath Brunnen hatte, also dass die Grundwasserversorgung sehr vorteilhaft war. Die Verkehrsanbindung war allerdings anfangs nicht so günstig. Da kam die Bahn noch an der B55 vorbei und wenn wir auf unser Grundstück wollten, mussten wir immer über das Gleis fahren. Und die LKW mussten aufpassen, dass kein Zug kam. Zweimal hatte es sogar einen Zusammenstoß gegeben, der aber sehr glimpflich ausgegangen war - der Zugführer konnte noch früh genug bremsen.

JM: Es lag auf der Hand, die Produktpalette ständig zu erweitern. Wir haben für den Baustoffhandel ja auch andere Produkte gekauft. Ich wollte einfach schöne Betonsteine machen. Als ich die erste Hoegl-Platte sah – das war eine Nachbildung des Wesersandsteins mit bruchrauher Oberfläche – bin ich mit meinem Bruder zu Herrn Hoegl nach München gefahren. 1957 wurden wir der zweite Lizenznehmer für ein großes Gebiet, von Koblenz bis ins Ruhrgebiet und von Hagen bis Aachen, inklusive Düsseldorf. Das war damals für unseren Betrieb ein wichtiger Schritt.

JM: Mitte der 1960er Jahre begann das Waschbetonzeitalter. Hoegl hatte ein Betonsteinwerk in München, dort wurde eine ähnliche Platte per Hand gemacht. Waschbeton an Wänden und auf Mauern, das gab es schon früher. Der frische Mörtel wurde aufgetragen wie ein Putz. Und wenn der Mörtel anfing zu steifen, hat man den mit Bürsten ausgewaschen. Und so hatte Hoegl auch seine ersten Platten gemacht. Ich dachte: „Die mit der Hand zu machen, oh nein, da muss man doch was anderes entwickeln“. Mittlerweile gab es ein Betonverzögerungsmittel im Baustoffhandel zu kaufen. Das wurde auf die Holzschalung aufgebracht und dann wurde das am anderen Tag, wenn die Schalung runterkam, auch ausgewaschen und die Kieselsteine freigelegt. Hoegl hat das auch mit der Hand gemacht. Mir kam allerdings die Idee, dass es doch viel besser wäre, wenn man das Mittel - das war aus Zuckercellulose - auf Papier streicht. Dann haben wir Papier genommen, dieses eingestrichen, trocknen lassen und am anderen Tag von der Platte abgezogen. Dadurch war tatsächlich die obere Schicht so weich, dass man diese abbürsten konnte. Und dann haben wir versucht, dieses spezielle Papier selber herzustellen. Da dies allerdings sehr aufwändig war, bin ich auf eine Firma in Wipperfürth aufmerksam geworden, die wasserfeste Papiere herstellte. Damals mussten für die Schiffe, die Waren gegen Wasser geschützt werden und diese Firma produzierte mit vier Maschinen dieses Papier, dass dirket beschichtet wurde. Ich sagte: „Hören Sie mal“, ich hatte ihm eine Kanne von diesem Verzögerungsmittel mitgenommen, „könnten Sie das auch verarbeiten?“. Der hat sich das beguckt und gefragt: „Was wollen Sie denn damit?“. Ich sagte „Ich möchte das auf Papier rollen“. Und dann sah ich auch, dass er Papierbögen schneiden konnte. Und eine Woche später hatte ich schon die ersten Bögen passend geschnitten und mit unserem Mittel beschichtet. Und dann habe ich den größten Fehler gemacht – ich hätte mir das Verfahren patentieren lassen sollen. Das hätte man gekonnt, da waren so viele Kniffchen noch drin. Das Papier ist zu tausenden von Quadratmetern von ihm in der Welt verkauft worden.

JM: Ja, und dabei hatten wir eigentlich eine Vereinbarung, dass er das nur an vier Firmen liefern darf. Aber scheinbar merkte er, welche Möglichkeiten in dem Material steckten. Naja, bei uns lief die Firma und das Geschäft ja auch so gut, ich war nicht neidisch, ich habe es dem gegönnt, aber eine Sauerei war das trotzdem.

„Und völlig überraschend fiel mir bei einem Besuch im Altenberger Dom

ein Eisengitter auf – das war die Initialzündung für den Rasengitterstein. “

JM: Die Firma Bree in Köln hatte sich einen Stein mit schmalen Löchern patentieren lassen – ein sehr komplizierter Stein. Ich wollte etwa einfacheres machen, einen ganz anderen Stein mit größeren Löchern. Und völlig überraschend fiel mir bei einem Besuch im Altenberger Dom ein Eisengitter auf – das war die Initialzündung für den Rasengitterstein. Ich dachte: Verdammt noch mal, so ein Gitter, wenn das ein Stein wäre, könnte man aus diesem Gitter 40 x 60 große Stücke ausschneiden und zwar so, dass die Enden alle geschlossen sind... (zeichnet die Form auf ein Blatt Papier) und wenn man die Steine aneinanderlegt, dann ergibt das ein Gitter. Und wenn man nun die Löcher mit Erde füllt, könnte man darin Gras säen. So ist ein Stein entstanden, in dem Gras wachsen kann und über den man ebenfalls hervorragend fahren kann.

JM: In Australien, in Kanada, in Südafrika, überall liegt dieser Stein auf Parkplätzen und in Gärten. Zunächst allerdings wollte niemand den Stein in Lizenz fertigen. Wir waren einfach ein wenig zu früh. Erst gegen Ende der Schutzdauer kam die Firma Kronimus – unser erster Lizenznehmer. Mittlerweile wird er von vielen Herstellern auf der ganzen Welt produziert.

JM: Einige Jahre liefen die beiden Standorte parallel; da hatten wir schon so 140 Leute mit den beiden Betrieben zusammen – Baustoffhandel und Betonsteinwerk. Jetzt haben wir in Overath alleine so viele.

JM: Bis zum 80. Lebensjahr habe ich voll gearbeitet, danach wurde es so langsam weniger, bis zum 85. Lebensjahr bin ich noch so 4-5 Stunden ins Werk gefahren. Mein Sohn und ich hatten ein Büro zusammen, die zwei Schreibtische standen sich gegenüber. Das war eine wunderbare Zusammenarbeit, Reibereien zischen den Generationen gab es bei uns nicht. Hajo hatte natürlich seine ganz eigenen Vorstellungen davon, wie die Firma sich weiter entwickeln sollte und hat ganz eigene Akzente gesetzt. Das Produktsortiment wurde über die Jahre kontinuierlich ausgebaut, aktualisiert und verändert.

Die Erfolgsgeschichte der Mettens schreibt sich im 21. Jahrhundert fort.

Ein Gitter im Altenberger Dom war die Initialzündung für die Entwicklung des Rasengittersteins. 1969 erfand Josef Metten den markanten Stein, der heute wohl der meistverkaufte gestaltete Stein der Welt sein dürfte. Seine stilbildende Rolle in der Architektur wird von namhaften Architekten immer wieder zitiert und neu inszeniert.

Auf der Suche nach den geeigneten Baumaterialien für eine bestimmte Raumstimmung führen die gewohnten Auswahlkriterien oft zu vertrauten Lösungen. Die Materialien werden nach den bekannten Anwendungsformen bemustert und so im Kontext der Gesamtgestaltung bewertet – normal. Es steckt jedoch viel Innovationspotenzial in ungewöhnlichen Anwendungen.

Ein verblüffendes Beispiel dafür ist die Neugestaltung der Eingangssituation und des Empfangs im Hauptsitz der Schweizer Geberit AG. Die Innenarchitekten Gessaga Hindermann aus Zürich haben hier den Rasengitterstein variantenreich und ungesehen eingesetzt. Auf der Freifläche an der Frontseite des Gebäudes liegen die Rasengittersteine so wie vom Erfinder Josef Metten 1969 gedacht. Auf dem Weg zum neu geschaffene Haupteingang sind die typischen Löcher des Steins andersfarbig gefüllt und bilden den Übergang zur dritten Art der Bodengestaltung in der Empfangshalle.

Hier wird der berühmte Parkplatz–Stein zum glänzenden Terrazzoboden. Durch die veredelte Oberfläche und die untypische Farbigkeit erinnert nichts mehr an den bekannten Klassiker. Das besondere Gittergewebe der rautenförmigen Löcher wirkt jetzt auffällig modern und hochwertig. Es schafft ein repräsentatives und zeitgemäßes Entrée.